Für eine gute Sache

Bild: Thomas Henke privat

Die UN warnt eindringlich mit klaren Worten vor dem, was uns insgeheim schon längst bewusst ist: Der jährliche globale Ressourcenverbrauch könnte sich bis 2060 verdoppeln und die Treibhausgasemissionen weiter dramatisch ansteigen lassen. Ins gleiche Horn stößt die Weltbank, die von einem jährlichen Anstieg der weltweiten Siedlungsabfälle bis 2050 um 70 Prozent ausgeht. Was also tun? Die Antwort darauf ist freilich auch schon zigmal ausgesprochen: Wir müssen unsere Wirtschaft viel stärker noch einem Denken in geschlossenen Kreisläufen unterziehen. Eine Zirkularwirtschaft basiert auf den Prinzipien, Abfall und Umweltverschmutzung zu vermeiden, Produkte und Materialien in Gebrauch zu halten und Systeme zu regenerieren. Und es gibt sie bereits, die Start-ups, die mit vielversprechenden Ideen sich diesem „Cradle-to-Cradle“-Ansatz verschrieben haben.

Es sind aber nicht nur die Jungen, die retten wollen, was noch zu retten ist. Denn es gibt bereits Firmen, die das mit ihrem Geschäftsmodell beherzigen, zum Beispiel die NOVO-TECH Gruppe aus Aschersleben in Sachsen-Anhalt. NOVO-TECH ist mit einer Produktionskapazität 35.000 t pro Jahr Europas größter Hersteller von Holzwerkstoffen (1).

Das Hauptprodukt megawood ist ein umweltfreundlicher GCC („German“ Compact Composite, eigentlich: WCC, Wood Compact Composite), ein polymergebundener Holzwerkstoff mit einem Naturfaseranteil von bis zu 75 Prozent. Aus diesem Werkstoff werden Terrassendielen, Fassadenelemente und viele weitere, überraschend innovative Produkte für die langlebige Außenanwendung extrudiert.

Das bisher Gesagte könnte auch in einer Hochglanzbroschüre stehen, was jetzt jedoch kommt, findet sich dort ganz bestimmt nicht: Inzwischen haben chinesische Hersteller 60 Prozent des deutschen WCC-Markts erobert. Doch dem Druck klein beizugeben kommt für den geschäftsführenden Gesellschafter und Gründer Holger Sasse nicht in Frage: „Elf Firmen waren im deutschen Verband organisiert, jetzt sind es nur noch fünf. Aber: NOVO-TECH konnte seine Marktanteile behaupten, obwohl sich in den letzten zwei Jahren die WPC-Produktion in Deutschland annähernd halbiert hat. Der Ausstoß von NOVO-TECH ist dennoch konstant geblieben.“ Davor kann man nur den Hut ziehen und mit Ehrfurcht nachfragen, wie dieses Meisterstück gelang: „Innovation spielt für uns eine bedeutende Rolle, etwa in Form neuer Farben, ungewöhnlicher Oberflächenbeschaffenheit oder aber anderer Formgebungen und Produkteigenschaften. Inzwischen werden sogar holzähnliche Strukturen auf das Material aufgetragen“, sagt der Visionär. Holger Sasse hat klare Vorstellungen, was die eigene Innovationsabteilung leisten muss: „Etwa Verkürzung der Time-to-Market. Deshalb gibt es bei uns einen eigenen Werkzeugbau. Die Fähigkeit zur Innovation können wir nicht anderen überlassen.“

Bild: Valnion / Novo-Tech

Bild: Valnion / Novo-Tech

„Innovationsabteilung“ Werkzeugbau

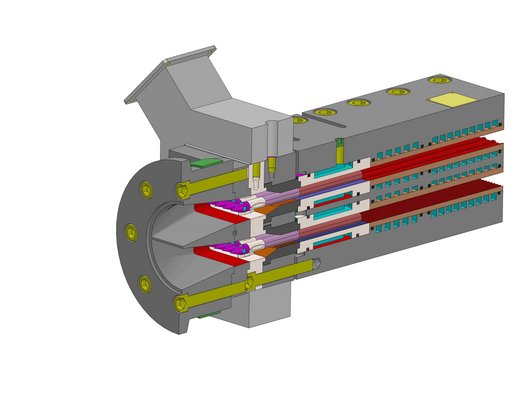

Der Ball liegt also im Feld unseres zweiten Ansprechpartners, Thomas Henke. Er ist verantwortlich für den Werkzeugbau, Konstruktion und Arbeitsvorbereitung, ist darüber hinaus Betriebsleiter der Tochtergesellschaft NOVO-TECH TOOL CONSTRUCTION GmbH & Co. KG. Im Gespräch mit der Redaktion weist der gelernte Werkzeugmacher auf das gelebte Konzept „Cradle to Cradle“ auch im Werkzeugbau hin: „Wir vermieten unsere Werkzeuge an die NOVO-TECH-Muttergesellschaft, nach dem Motto: Vermieten, nicht verkaufen – damit aus alt wieder neu wird! Cradle to Cradle wird nachhaltig unterstützt durch das CAD-System SOLIDWORKS und SOLIDWORKS PDM, indem die ganze Historie eines Werkzeuges egal ob Extrusion-, Spritz-, Folgeverbundwerkzeug oder auch Teile für den Maschinenbau von Beginn an dokumentiert wird.“

Die Konstruktion des „Urwerkzeugs“ (Version01), wie Thomas Henke es nennt, reicht in die Jahresmitte 2011 während Einführung des PDM-Systems zurück. „In der Zeit vom 20. Juli 2011 der Version 01 bis zum 23. April 2020 und der Version 15 wurden immer wieder kleine Änderungen an diesem Werkzeug durchgeführt, sorgfältig dokumentiert als unterschiedliche CAD-Stände im PDM-System. Somit können wir lückenlos nachvollziehen, was sich geändert hat beziehungsweise optimiert wurde. Jede dieser Versionen kann wieder exakt ausgeleitet werden“, sagt Thomas Henke stolz.

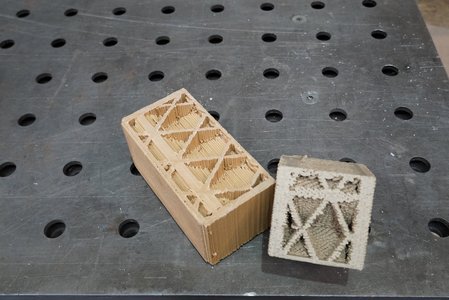

Eigentlich sollte die Produktion der Dielen, die mit diesem Werkzeug gefertigt werden, eingestellt werden. Deshalb wurde das Werkzeug auch nicht mehr auf den neusten Entwicklungsstand gebracht. Doch es kam anders: „Überraschenderweise wurde Ende 2020 ein neuer Fünfjahres-Vertrag mit dem bisherigen Kunden geschlossen. Nun war es an der Zeit, all das Wissen, was in den letzten zehn Jahren gesammelt wurde, in ein neues, auf dem alten Stand basierendes Werkzeug einfließen zu lassen.“ Ende Februar dieses Jahres schließlich wurde das Projekt angegangen. „Da wir nur ungern irgendetwas wegwerfen, haben wir uns die alten Daten angesehen und sie durch einige Veränderungen auf den aktuellen Stand gebracht. Hierbei hat uns nicht nur das PDM-System, sondern auch das CAD-System SOLIDWORKS in erheblichem Maße geholfen, unserem Cradle-to-Cradle-Ansatz treu bleiben zu können.“ Stimmt, denn mehr als 95 Prozent der Teile konnten übernommen werden und der Rest wurde mit kleinen Modifikationen an die neuen Herausforderungen angepasst. Lediglich vier kleine Einleger mussten tatsächlich zwei neuen Einsätzen weichen, sowie ein zusätzlicher neuer Verteiler und zwei Einsätze, positioniert zwischen Dornhalteplatte und Grundkörper, kamen hinzu. In SOLIDWORKS PDM bekam die neue Evolutionsstufe eine neue Bezeichnung („EV 05“) und damit verbunden eine neue Zeichnungsnummer. Gesagt, getan und die alten Daten wurden über das PDM-System für ungültig erklärt.

CAM-Datenverwaltung mit PDM

Eher ungewöhnlich ist, dass bei NOVO-TECH neben den Konstruktions- auch die Fertigungsinformationen in SOLIDWORKS PDM verwaltet werden. Thomas Henke erinnert sich an die Zeit um 2010 und 2011, als er vom renommierten Dassault-Systèmes-Partner DPS Software zu NOVO-TECH wechselte, um den Werkzeugbau aufzubauen. Bereits nach einem halben Jahr hatten sich so viele Daten angesammelt, dass es äußerst schwierig war, ohne PDM den Überblick zu behalten – mehr als das CAD-System SOLIDWORKS und SolidCAM als CAM-System gab es zu diesem Zeitpunkt noch nicht bei NOVO-TECH. „Der große Vorteil war, dass ich quasi auf der grünen Wiese im Werkzeugbau anfing. Es waren viele wissbegierige junge Leute da, die aber erst noch eingelernt werden mussten.“ Als damaliger Supportmitarbeiter und Trainer bei DPS Software führte Thomas Henke Schulungen bei NOVO-Tech durch. Eines Tages bat ihn Holger Sasse, Pionierarbeit in Aschersleben zu leisten. „Viele Firmen suchen ja zunächst ein neues CAM-System als Insellösung. DPS aber konnte mit den Vorteilen einer durchgängigen CAD/CAM-Prozesskette den Kunden überzeugen. Die Praxis im Werkzeugbau hatte mir dann aber schnell vor Augen geführt, dass unbedingt ein tiefintegriertes PDM-System implementiert werden musste. Und mir war aus der Zeit bei DPS auch klar, dass SOLIDWORKS PDM hervorragend für die Verwaltung von SolidCAM-Daten geeignet ist“, erinnert sich der Manager. Nicht typisch ist übrigens zudem, dass bei NOVO-TECH das PDM-System das führende ist, und nicht, wie sonst üblich, das ERP-System (hier: Microsoft Dynamics NAV, vormals Navision). Außerdem werden übers PDM-System auch die Erodierdaten von DCAM verwaltet.

Bild: Novo-Tech

Innovation führt

Die Prozesskette ist folgendermaßen gestaltet: Die Zeichnungsnummern werden über SOLIDWORKS im Werkzeugbau im Team von Thomas Henke vergeben. DPS hat eine Schnittstelle programmiert, die die Registerkarten aus dem PDM-System ausliest und die Metadaten ins ERP-System überträgt. SolidCAM wird generisch für die Teileprogrammierung verwendet. Über die Postprozessoren werden die individuellen NC-Codes für das jeweilige Bearbeitungszentrum aus SolidCAM herausgeschrieben. Der NC-Code wird in einer revisionierfähigen CIMCO-Datenbank abgelegt, auf die die Maschinen direkt zugreifen. Das ist insofern ungewöhnlich, weil von CIMCO meist nur der Editor bekannt ist, der rund um das Programmieren genutzt wird. Thomas Henke indes schwört auf SolidCAM bei der generischen Programmierung: „Wir nutzen SolidCAM fürs 2-, 3-, 5-Achs-Fräsen und Drehfräsen. Die 2D-Funktionen fürs Taschenfräsen, 3D- und 5D-Funktionen fürs Freiformflächenfräsen; in 5D übrigens auch für die Bearbeitung von Graphitelektroden.“

Gemeinsam mit DPS hat der gelernte Werkzeugmacher einen speziellen Postprozessor entwickelt, der eine 3D-Freiformfläche über einen Zylinder wickelt. Der so modifizierte Walzenmantel dient dem Prägen von Mustern, die beliebige Oberflächenstrukturen in den megawood-Paneelen wiedergeben. „Hierbei war eine sehr enge Zusammenarbeit mit DPS notwendig. Hätten wir nicht einige mathematische Kunstgriffe bei der Programmierung genutzt, wäre keine derart schöne Oberfläche entstanden. Schließlich hätte sonst eine mehrere tausend Patches umfassende Zylinderfläche modelliert werden müssen, bei der unstetige Übergänge unvermeidbar gewesen wären“, erklärt Thomas Henke.

In der Tat, das Ergebnis fordert Respekt ab. Anschaulich gesprochen ging es um ein zerknülltes Blatt Papier, dass wieder glatt gestrichen um eine Rolle gewickelt wird. Während des Postprozessorlaufs werden die 5-Achs-Fräsbahnen auf einen Zylinder mit einem Durchmesser 200 mm projiziert. So lassen sich die Vertiefungen mit einer perfekten Oberflächengüte fräsen.

Auch bei der Maschinensimulation beschreiten Thomas Henke und sein Team neue Wege: Der NC-Code wird mittels eines neuen Moduls – der CIMCO Maschinensimulation – auf Kollisionen in der Maschine überprüft. Alle Register zieht der Werkzeugbau auch bei der Makro-Programmierung. Die nennt sich in SolidCAM „Maschinenprozesse“ und ermöglicht das Gruppieren von Befehlen, etwa für die Kernlochbohrung. Damit lassen sich die Programmierzeiten signifikant verkürzen. Insgesamt wird SolidCAM von vier Personen in der Arbeitsvorbereitung für den Werkzeugbau genutzt.

Die SolidCAM-Dateien werden mit SOLIDWORKS PDM verwaltet, die NC-Programme und deren Dokumentation indes über CIMCO. Auch die Zoller-Messdaten für die Fräser und Bohrer werden dort verwaltet. Die an der Maschine final optimierten NC-Programme werden nach Gebrauch zurückgespielt in die CIMCO-Datenbank, beispielsweise um zu einem späteren Zeitpunkt Ersatzteile zu fertigen. Somit ist der Datenkreislauf an dieser Stelle geschlossen.

Über das PDM-System hat Thomas Henke Zugriff auf die Arbeitspläne mit allen Arbeitsgängen und -zeiten. Sie werden mit den zu produzierenden Artikeln und Rohmaterialien verknüpft. Die PDM-ERP-Kopplung von DPS stellt sicher, dass die Arbeitspläne auch in Navision abrufbar sind.

Die TMS Datenbank des Zoller-Messgeräts zur Einmessung der Werkzeuge wird derzeit mit Daten zu Werkzeughalter, -verlängerungen und -schnittwerten befüllt und wird bis Ende August einsatzbereit sein. SolidCAM verfügt über eine Schnittstelle zum TMS-System von Zoller, sodass nach der NC-Programmierung die Daten für die Einrichteblätter direkt an die Zoller-Maschine über SOLIDWORKS PDM abrufbar sind.

Fazit: Wettbewerbsfähigkeit garantiert

Seit mehr als zehn Jahren lässt sich NOVO-TECH immer wieder aufs Neue vom SOLIDWORKS-Partner DPS Software inspirieren, um in einem hart umkämpften Markt zu bestehen. Die Zusammenarbeit ging sogar soweit, dass in enger Abstimmung DPS die Planungssoftware für die hinterlüftete Naturfaser-Fassade auf Basis von megawood entwickelt hat – ein weiterer Baustein, der NOVO-TECH noch stärker macht.