IWK setzt für die optimale Kinematik alles in Bewegung

Für Aufsehen in der Branche sorgen die hocheffizienten Cobot-Systeme, die vom DPS-Kunden IWK Verpackungstechnik GmbH aus Stutensee angeboten werden. Die kollaborative Robotertechnik kommt beispielsweise bei der Weltneuheit Depalettierer und Tubenzuführung in Verbindung mit dem Tubenfüller FP64-2 zu Einsatz. IWK profitiert von SOLIDWORKS Motion, um die ausgefeilten Kinematiken seiner Verpackungsanlagen zu designen.

SOLIDWORKS ist in der Verpackungsindustrie weit verbreitet. Das gesamte Who is Who der Branche setzt auf die integrierte 3D-CAD/CAE-Toolsuite von Dassault Systèmes. Der Marktanteil liegt bei über 50 Prozent in Deutschland. Außerdem wird es im gesamten ATS-Konzern eingesetzt, zu dem IWK seit 2013 gehört. Der kanadische Konzern ATS Automation bietet kundenspezifische Automatisierungslösungen für viele der weltweit erfolgreichsten Unternehmen in den Bereichen Life Sciences, Elektronik, Energie, Transport- und Konsumprodukte. Weiterer Pluspunkt von SOLIDWORKS: Es ist im deutschen Maschinenbau insgesamt sehr populär, sodass für den CAD-Administrator von IWK, Thomas Nöltner, die Sache klar ist: „Wir haben eindeutig auf das richtige CAD-System gesetzt. Es erleichtert den Datenaustausch mit unseren Partnern. Besonderes Lob verdienen auch leichtgewichtigen Neutralformate, die sich aus SOLIDWORKS exportieren lassen.“

Aus der Zeit von 2D-CAD und Großrechnern war man bei IWK gewohnt, direkt vom Softwarehersteller betreut zu werden. Aber SOLIDWORKS hatte zum Zeitpunkt der Entscheidung 1999 keinen Direktvertrieb und das Startup DPS wurde empfohlen. Nöltner erinnert sich: „Es hat von Anfang an gepasst und die Firmengründer von DPS, Gravius und Knieps, haben sich mächtig ins Zeug gelegt und uns stets perfekt unterstützt.“

Das Schulungsangebot sei auszeichnet und werde reichlich in Anspruch genommen, zum Beispiel einmal mehr beim Release-Wechsel auf SOLIDWORKS 2020, der nun bei IWK ansteht. Auch mit dem CAE Competence Center von DPS steht man in regem Austausch, um SOLIDWORKS Premium und seiner Simulationstechnologien optimal einzusetzen. Stephan Klein vom Berechnungsteam von IWK gibt Einblicke in den täglichen Arbeitsablauf: „Das 3D-Modell wird für die Kinematikuntersuchungen vereinfacht, etwa von Schraubverbindungen und überflüssigen Verknüpfungen einzelner Bauteile befreit. Ein Preprocessing im engeren Sinne ist nicht nötig, denn die Funktionsüberprüfung findet direkt in der SOLIDWORKS-Umgebung statt.“ Es lassen sich sehr intuitiv Kennlinien für Antriebe ableiten, die dann als Vorlage in den herstellerspezifischen Tools für die explizite Auslegung genutzt werden. „SOLIDWORKS ist einfach unschlagbar, weil der Modellierungsaufwand zur Erstellung der Kinematik sehr gering ist“, sagt Klein begeistert.

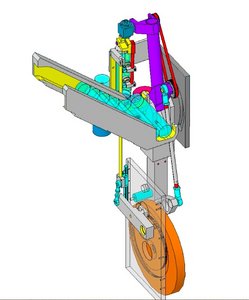

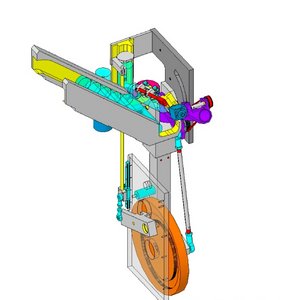

SOLIDWORKS Motion in Action. Rechts unten dreht sich eine orangefarbene Scheibe mit Nutkurve. Über SOLIDWORKS Motion wurde abgeleitet, wie diese Kurve auszusehen hat. Hierzu wurde die Abwärtsbewegung des gelben Teils mit dem Tubendrücker (grau) in der Mitte des Bildes oben vorgeben. Die Auslegung findet unmittelbar in der integrierten SOLIDWORKS-Entwicklungsumgebung statt.

Quelle: IWK

Auf Basis von SOLIDWORKS Motion kann entschieden werden, ob eine Aufgabenstellung, zum Beispiel das Design eines Tubeneinlegers ein oder mehrere Servomotoren benötigt. Dabei müssen sehr komplexe Bewegungsabläufe beurteilt werden, die die Vorstellungskraft ohne computergestützte Hilfsmittel übersteigen: „SOLIDWORKS Motion und die 3D-Modellierung helfen uns, Zeit, Kosten und Energie zu sparen. Und dies bei einer Vielzahl von Optionen. Die Entscheidungsfindung ist ein iterativer Prozess ohne Datenaustausch und ohne die sonst damit verbundenen Fehlerquellen. Weiterer Vorteil der integrierten Entwicklungsumgebung ist, dass die Kinematikdaten nicht separat verwaltet werden müssen, sondern direkt mit dem SOLIDWORKS-Modell verknüpft sind“, sagt Klein zufrieden.

Acht Ingenieure können bei IWK SOLIDWORKS Motion versiert bedienen, alles Experten für unterschiedliche Produktlinien. Klein zum Beispiel ist für das Tubenhandling zuständig. In diesem Metier treten ganz andere Kinematiken auf als etwa im Bereich des Kartonierens, dem zweiten Standbein von IWK.

Stolz ist IWK darauf, die schnellsten Verpackungsmaschinen der Welt herzustellen, immerhin ist die Abfüllung von 750 Tuben pro Minute Weltrekord. Da bleibt weniger als 1/10 Sekunde Zeit pro Tube! Auch der Vertrieb leistet vorzügliche Arbeit: Deutlich mehr als die Hälfte aller Zahnpasta-Tuben werden weltweit auf IWK-Maschinen hergestellt. Das bedeutet Weltmarktführerschaft.