Mit Simulation in immer neue Höhen des Flugzeugleichtbaus

Thomas Strieker, StriekAir Engineering

Die Luftfahrtindustrie hat alle Hände voll zu tun. Mit Hinblick auf das 1,5°-Ziel der Europäischen Union und knapper werdenden fossilen Brennstoffen richten sich derzeit alle Blicke auf die Elektrifizierung des Flugzeugantriebs und auf die konsequente Verwendung von Leichtbauwerkstoffen wie CFK.

In diesen innovationsgetriebenen Märkten engagiert sich StriekAir, ein Entwicklungsdienstleister für leichte und ultraleichte Flugzeuge. Geschäftsführer Thomas Strieker kann auf große Erfahrung im Umgang mit Faserverbund-Leichtbaustrukturen verweisen, zum Beispiel bei der Herstellung und Entwicklung unbemannter VTOL-Systeme (VTOL: Vertical Take-off and Landing, Senkrechtstarter). Bereits seit 2015 vertraut der Maschinenbauingenieur auf SOLIDWORKS Premium und SOLIDWORKS Simulation Premium für die Modellierung und Auslegung von Flugzeugstrukturen. Die CAD/CAE-Suite hat er von der DPS Software GmbH (Leinfelden-Echterdingen) bezogen und steht dabei im Austausch mit Wolfgang Müller vom DPS Competence Center Simulation.

SOLIDWORKS ermöglicht Rekord-Flugboot

Thomas Strieker ist mit Leib und Seele Flugzeugentwickler und weiß von vielen spannenden Projekten zu berichten. Zum Beispiel von der Überarbeitung eines ersten Prototyps des Wasserflugzeugs ,Flywhale‘. Die Herausforderung lag insbesondere darin, die Hydrodynamik mit SOLIDWORKS Simulation zu optimieren. Die Festigkeitsberechnungen der Faserverbundstruktur und Aluminiumbauteile wurden mit SOLIDWORKS Simulation durchgeführt. Zum Hintergrund: Das Schwimmwerk muss hohen Kräften bei der Wasserung standhalten. Die Belastungstests ergaben Werte von 6 t, die allein auf den Rumpfboden wirken. „Selbst eine kleine Welle ist bei einer Landegeschwindigkeit von 60 km/h hart wie Beton!“, erklärt der Berechnungsingenieur und zeigt sich zufrieden mit den Simulationsergebnissen der Berechnungen zur Wellenlast. „Durch den konsequenten Leichtbau konnte eine sensationelle Leermasse von unter 340 kg von ,Flywhale‘ erreicht werden“, sagt Thomas Strieker stolz. Verschiedene Konstruktionsmaßnahmen führten dazu, dass „Flywhale“ zum schnellsten Flugboot seiner Klasse werden konnte.

Maßfertigung bei Drohnen

Ein neues Geschäftsfeld für StriekAir ist die Entwicklung und Herstellung von kommerziell genutzten Drohnen auf Basis von Faserverbund-Werkstoffen, etwa für die Landschaftsvermessung. Konkret ging es bei einem Projekt um die Drohne „CarryAir“ mit einer Spannweite von 3 m. Das mit SOLIDWORKS entwickelte Design hat frappierende Stärken: „Ein Vergleich hat gezeigt, dass beim Abfliegen eines Gebiets ,CarryAir‘ 2 ½ Minuten benötigt hat, während ein konventioneller Multikopter im gleichen Gebiet 45 Minuten unterwegs war. Die Drohne liegt sehr ruhig in der Luft, was die Flächenleistung signifikant erhöht“, erklärt Thomas Strieker. Beim Probeflug der „CarryAir“ wurde eine Landschaft mit einem auf der Drohne montierten Laserscanner vermessen und eine sensationelle Genauigkeit von ±2 cm erzielt.

Zu konservative Abschätzung nicht mehr akzeptiert

Im Flugzeugbau lautet die Losung: Je leichter, desto besser. Denn Leichtbau hat unmittelbare Auswirkung auf Einsparungen beim Treibstoffbedarf. Die mechanischen und thermischen Eigenschaften von Faserverbundwerkstoffen können über eine Vielzahl von Parametern beeinflusst werden. Sie lassen sich 1:1 mit SOLIDWORKS SIMULATION PREMIUM wiedergeben. Thomas Strieker erklärt dazu: „Bei komplexen Flügelstrukturen ist es sehr hilfreich, SOLIDWORKS SIMULATION zur Analyse zu verwenden. Es ist nämlich nicht ohne weiteres abschätzbar, dass wenn der Flügel aufgrund einer Turbulenz nach oben gedrückt wird und es zu einer Torsion kommt, er auch diesen Kräften standhält und wieder in die Ausgangslage zurückfedert.“

Bild: StriekAir

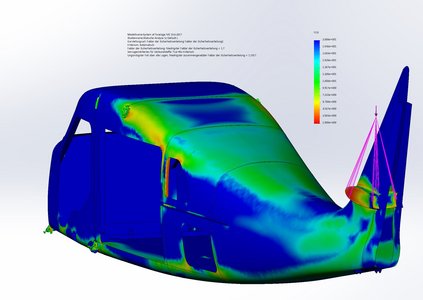

Thomas Strieker nutzt zur groben Auslegung eine 1D-Festigkeitsberechnung mit mathematische Formeln. In SOLIDWORKS Simulation wird das Design dann noch etwas filigraner ausgelegt und das 3D-Modell mit der FEA (Finite-Element-Analyse) nach Lastspitzen durchsucht. An den roten Stellen in der Berechnung wird eine CFK-Lage mehr zur Verstärkung aufgetragen. Außerdem kann untersucht werden, ob die Richtung der Kohlestoff-Fasern zur Einleitung der Lasten passen.

Fazit: Viele spannende Projekte und eine tolle Partnerschaft

Das DPS Competence Center Simulation steht seit seinem Bestehen in enger Verbindung mit Firmen wie StriekAir Engineering, die mit Simulation ihre Produkte beflügeln. Individuell wird beraten, empfohlen, Software installiert und geschult. So hat der Leiter des Competence Center Simulation, Wolfgang Müller, Thomas Strieker gezeigt, wie sich mit SOLIDWORKS Simulation Faserverbundwerkstoffe berechnen lassen. Beginnend mit Einstiegslösungen und einer Skalierbarkeit bis zur Abaqus-basierenden Highend-Lösung kann der Anwender von DPS Software auf eine kompetente Beratung vertrauen.

Bild: StriekAir