SolidWorks, SolidCAM und iMachining bei der Loll Feinmechanik GmbH

© Alle Bilder: Loll Feinmechanik

Von der Konstruktion bis zur Dokumentation: Die Loll Feinmechanik GmbH hat mit der SolidWorks-Plattform einen durchgängigen Datenfluss verwirklicht, der auch die hochgenaue, CAx-optimierte Fräsbearbeitung einschließt und an das ERP-System angebunden ist. Zu den Vorteilen gehört aus Unternehmenssicht neben der gesteigerten Effizienz auch ein hohes Maß an Flexibilität in der Fertigung.

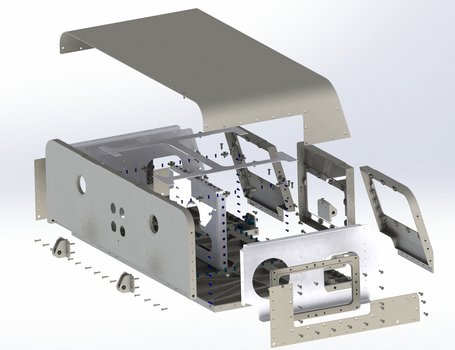

Hanseatisches Understatement ist eine Tugend, die offenbar auch im Umland von Hamburg gepflegt wird – in diesem Fall von der Loll Feinmechanik GmbH in Tornesch. Denn die Feinmechanik macht nur einen Teil des Aufgabenbereiches aus, in dem das Unternehmen tätig ist. Zu den Fertigungstechnologien gehören das simultane 5-Achsen-Fräsen, das Erodieren anspruchsvoller Werkstoffe, die Multitasking-Bearbeitung auf Drehzentren und das CNC-Profilschleifen. Auf der Basis dieser Kompetenzen fertigen die rund 210 Mitarbeiter auch komplette Baugruppen für anspruchsvolle Kunden. Dabei ist das Spektrum der Referenzobjekte und -branchen sehr vielfältig. Es reicht von Strukturbaugruppen für die Luftfahrt über Spezialpumpen für die Öl- und Gasindustrie und Messzellen für die Mess- und Prüftechnik bis zu kompletten Fertigungsanlagen.

Jens Loll, seit 1995 in zweiter Generation Geschäftsführer des Unternehmens: „Wir arbeiten gern und viel für Marktführer mit hohen Technologieansprüchen. Ihnen liefern wir komplette und funktionsfähige Module und Geräte, die aus bis zu 300 Einzelteilen bestehen.“

Start der Prozesskette mit SolidWorks

Am Anfang eines jeden Projektes steht zumeist – nach dem Grundsatz „Build-to-print“ – die Idee oder das Konzept eines Kunden: „Wir fertigen nach den Zeichnungen der Kunden. Oft aber beginnt die Zusammenarbeit schon früher und wir entwickeln das komplette Bauteil oder Gerät im Kundenauftrag.“ Für diese Aufgabe gibt es eine leistungsfähige Entwicklungsabteilung mit sechs Konstrukteuren.

Ob Auftragsfertigung oder Eigenentwicklung: Nahezu jedes Projekt bei Loll Feinmechanik startet mit SolidWorks. Jens Loll: „Vielfach arbeiten unsere Konstrukteure und die Kunden parallel mit den Dateien, die Kunden geben dann die Zeichnungen im PDM-System frei. Das beschleunigt die Arbeit in der Konstruktionsphase.“

Ziel: Durchgängige Prozesskette

Nicht nur die Konstrukteure nutzen seit knapp fünfzehn Jahren SolidWorks. Insgesamt gibt es im Unternehmen zehn weitere komplette SolidWorks-Arbeitsplätze und vierzehn SolidWorks PDM-Pakete. Damit kann der gesamte Workflow in der 3D-CAD-Software abgebildet werden, und genau das ist das Ziel, wie Jens Loll erläutert: „Wir streben eine komplett durchgängige Prozesskette in der Konstruktion und Fertigung an – mit SolidWorks als führendem System und DPS als Lieferanten.“

Dieses Ziel ist ebenso einleuchtend wie herausfordernd. Denn die Fertigungsprozesse sind komplex: „Jedes einzelne Bauteil durchläuft mindestens fünf oder sechs Arbeitsgänge in der Produktion, bei einigen sind es bis zu 30. Dazu gehören auch Bearbeitungsschritte bei externen Dienstleistern.“ Aus diesem Grund kommt dem PDM-System große Bedeutung zu und auch der Anbindung an die kaufmännische Seite, sprich an das ERP-System: „Über eine Schnittstelle können wir die Datensätze aus SolidWorks PDM in unser ERP bringen, sodass auch hier ein durchgängiger Prozess gewährleistet ist.“

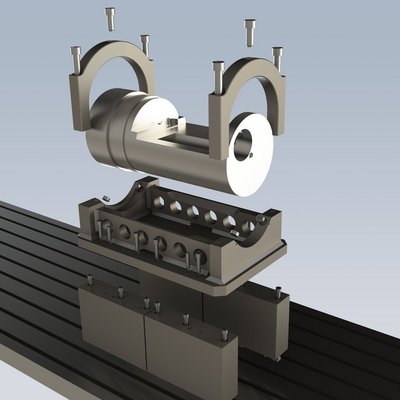

Fertigung und eigener Werkzeugbau: Programmierung mit SolidCAM

Damit ist die Prozesskette aber noch nicht vollständig beschrieben. Auf der „Shopfloor“-Ebene, die bei Loll Feinmechanik in mehrere Hallen gegliedert ist, befinden sich allein 62 CNC-Dreh- und Fräszentren. Zum Maschinenpark gehören aber auch Anlagen für das Drahterodieren, Profilschleifen, Entgraten und weitere Prozesse. Alle sind für High-End-Anwendungen geeignet, und bei sämtlichen CAM-Prozessen erfolgt die Programmierung mit SolidCAM. Das gilt sowohl für die produzierten Kundenbauteile als auch für den Vorrichtungsbau. Jens Loll: „Wir haben sehr gut ausgebildetes und engagiertes Personal an den Maschinen, das die 5-Achs-Fräsprogrammierung in der Regel selbst übernimmt – mit Ausnahme von Projekten z.B. für die Luftfahrtindustrie, bei denen hohe regulatorische Anforderungen zu erfüllen sind.“ Für diese Aufgabe nutzen die Mitarbeiter die zehn SolidCAM-Arbeitsplätze.

Aktuelles Projekt: PDM mit Fertigungsdaten anreichern

Aktuell arbeiten die Verantwortlichen von Loll Feinmechanik daran, das PDM-System noch stärker mit Fertigungsdaten anzureichern. Ziel ist es, eine komplette und bauteilspezifische Dokumentation zu hinterlegen, die z.B. die Programmierung, die Schnittwerte und die verwendeten Werkzeuge beinhaltet. Dann wird es für jedes einzelne Fertigungsteil – auch im Sinne der Rückverfolgbarkeit – eine individuelle Dokumentation geben. Jens Loll: „Damit verfolgen wir weiter unser Ziel, über den gesamten Konstruktions- und Fertigungsprozess eine durchgängige und einheitliche Datenhaltung zu gewährleisten – ohne Medienbrüche und Datenexporte.“

PDM oder ERP – welches System ist führend?

Offen ist dabei noch die Frage, wie die „Arbeitsteilung“ zwischen PDM und ERP gestaltet wird, wenn die Dokumentation auf diese Weise quasi selbsttätig erstellt wird. Hier werden sich die Projektverantwortlichen kurzfristig für ein Leitsystem entscheiden. Das wird aber erst geschehen, wenn die Entscheidung für ein neues Werkzeugmanagementsystem – das ebenfalls in den Datenfluss einbezogen werden soll – gefallen ist. Aus Sicht von DPS als Partner für die SolidWorks-Welt sind hier alle Optionen offen. Jörg Rudig, Leiter des CAM Competence Centers bei DPS, das Loll Feinmechanik betreut: „SolidCAM bietet Schnittstellen zu den gängigen Werkzeugmanagementsystemen.“

Postprozessoren steigern die Effizienz in der Fertigung

Ein weiteres aktuelles Projekt betrifft die Nutzung von Postprozessoren, die das Neutralformat der in SolidCAM generierten Daten in den maschinenlesbaren Code der jeweiligen Maschine umsetzen. Auch hier ist wieder die Flexibilität das treibende Moment. Jens Loll: „Mit den Postprozessoren können wir das Frästeil erst frei programmieren und dann situationsabhängig entscheiden, mit welcher Maschine wir das Teil fertigen.“ So lässt sich die Maschinenauslastung besser steuern. Zehn Postprozessoren für die Fünfachs-Fräsbearbeitung sind schon länger im Einsatz, jetzt kommen weitere für das Drehen/ Fräsen hinzu. Aktuell sind bereits zwanzig Maschinen entsprechend eingebunden.

Kosten beim Fräsen sparen – mit iMachining

Zu den Materialien, die Loll Feinmechanik bearbeitet, gehören sehr schwer zerspanbare Werkstoffe wie hochlegierte Nickel-Kobalt-Stähle, Inconel und Titan. Hier spielt, vor allem beim Fräsen, die Bearbeitungsstrategie eine entscheidende Rolle – schon aus Kostengründen. Jens Loll: „Der Werkzeugverschleiß kann 10% der Produktionskosten ausmachen. Und wenn die Frässtrategie nicht optimal ist, sind es noch mehr.“ Deshalb hat das Unternehmen das SolidCAM Modul iMachining eingeführt, das den Fräsvorgang plant und optimiert. Der Erfolg ist deutlich: Bei der Bearbeitung von kleineren Bauteilen, z.B. für die Medizintechnik, konnte iMachining die Werkzeugstandzeit um den Faktor 2 bis 3 steigern.

„All inclusive“ – einschließlich der internen Dokumentation

Das Ziel der durchgängigen Datenhaltung gilt bei Loll Feinmechanik auch für die Dokumentation und weitere, intern genutzte Dokumente. Jens Loll: „Wir generieren in und mit SolidWorks auch interne Fertigungs- und Montageanweisungen für die jeweiligen Bauteile. Und die eigenen Prüfanlagen dokumentieren wir ebenfalls auf diese Weise.“ Die Freigabeprozesse für die anspruchsvollen Kundenbranchen (Medizintechnik, Luftfahrt) sind im SolidWorks PDM hinterlegt. So ist zum Beispiel im Workflow festgehalten, in welcher Form Änderungen dokumentiert werden. Hier hilft die Durchgängigkeit also bei der Einhaltung der branchenspezifischen Anforderungen und Normen.

Software-Auswahl: Flexibilität ist entscheidend

Aus Sicht von Loll Feinmechanik bringt die Entscheidung für eine durchgängige und umfassend nutzbare CAx-Lösung deutliche Vorteile. Jens Loll: „Es gibt ja für jede Aufgabe immer auch Spezial- und Insellösungen. Wir setzen aber auf eine universelle Software, die unternehmensweit im Einsatz ist und die jeder Mitarbeiter – auch wenn er mal an einer anderen Maschine arbeitet – beherrscht. Damit gewinnen wir Flexibilität in der Fertigung und auch in der Konstruktion. Diesen Vorteil bietet uns die SolidWorks-Plattform.“

– Gerald Scheffels, freier Journalist –