Wieso werde ich immer schneller in der Produktentwicklung? Habe aber nicht mehr Zeit?

Ich bin Konstrukteur, Maschinenbau, Mitte fünfzig, Überzeugungstäter.

Gerade habe ich die Berechnung eines Spannhebels abgeschlossen. Die Anforderung in der Produktentwicklung ist immer die gleiche: Material richtig ausnutzen, dabei aber die Funktion sicherstellen.

Früher war es wichtig, jedes Detail korrekt auf der 2D Zeichnung zu platzieren, Ansichten abzuleiten und diese ganz früher auch noch mit Bleistift und mit Tusche ausziehen. Ich habe letzte Woche festgestellt, dass ich meine Tuschestifte mittlerweile entsorgt habe. Ein bisschen schade ist das schon. Faktisch brauche ich die aber auch nicht mehr. Heute im 3D CAD steht meine konstruktive Idee im Vordergrund. Die richtige Darstellung, die Zeichnungsableitung und selbst die Übergabe in die Fertigung ist auch mit Datenmanagement komplett digital und in 3D. Sogar Dokumentation und Materialwesen ist angeschlossen, machen aber Andere. Trotzdem bleibt für mich am Ende des Tages nicht mehr Zeit über als früher.

Taugen die Systeme nicht? Schwer vorstellbar, denn das ist vor der Einführung bei der Beschaffung alles geprüft und mit den bisherigen Verfahren zeitlich verglichen worden. Nein, mein Tagesablauf und die Fragen, die ich heute auf dem Tisch habe sind einfach anders. Den Aufwand, den ich in die Maßstabsumrechnung, Stiftstärkeauswahl, Übertrag von Kaufteildaten in Stücklisten schon lang nicht mehr habe, stecke ich heute in andere Dinge. In Prozesse.

Wieso eigentlich Prozesse? Ja, das hat mir unser kaufmännischer Geschäftsführer mal erklärt: Meine Arbeit steht direkt im Kontext mit denjenigen, die die Projekte verkaufen. Daraus resultieren meine Entwicklungen und Konstruktionsaufträge. Nach der Konstruktion stehen die Fertigung, Prototypen, Kaufteil- und Halbzeugbeschaffung an. Das bedeutet, der Abschluss meiner Konstruktion ist der Startschuss für die nächste Abteilung. Und dazu, sagt er, sind ab der ersten Information eines Auftrages die Daten in unserem zentralen System erfasst. Da macht keiner was doppelt, da kann jeder aus seinem Fachbereich den aktuellen Stand einsehen und seinen Teil der Wertschöpfung dazu packen.

Wenn ich früher in die Werkstatt gegangen bin, haben mich die Dreher und Fräser auf Konstruktionen angesprochen, die für mich manchmal seit Wochen aus dem Kopf waren. Sie hatten Fragen oder auch tolle Ideen, wie es noch besser ginge. Oft habe ich mir das angehört und eine eigentlich abgeschlossene Konstruktion nochmal überarbeitet, auch mal 3 Wochen nach Abschluss meiner ersten Idee. Anschließend war ich aber super gespannt, wie die neuen Teile in der Fertigung besser liefen. Dann bin ich vor meiner eigentlichen Arbeit auch gleich früh um 6:30 erstmal in die Werkstatt und habe mir angesehen, wie der Zusammenbau der ersten Prototypen und die ersten Funktionsprüfungen laufen.

Da gab es auch schon solche Spannverschlüsse, wie ich gerade eben einen berechnet habe. Manche gingen zu schwer, die Kraft für die Handhabung war so hoch, dass ein normaler Anwender die Verschlüsse nur mit Werkzeug zubekommen hat. Später haben sie mir gesagt, dass der Uli aus der Fertigung schon nachgefräst hat, weil es sonst den Bügel komplett verbogen hätte. Das hat mir auch mein Konstruktionsleiter damals nochmal deutlich gemacht.

Natürlich habe ich im Laufe der Jahre mehr Erfahrung aufgebaut; gelernt, Standpunkte vorab einzunehmen, um Schwierigkeiten, die sonst erst in der Fertigung, Montage oder beim Einsatz beim Kunden zutage getreten wären, vorwegzunehmen. Diese Sichtweise hat viele Probleme frühzeitig aufgedeckt die damals erst sehr viel später aufgefallen sind.

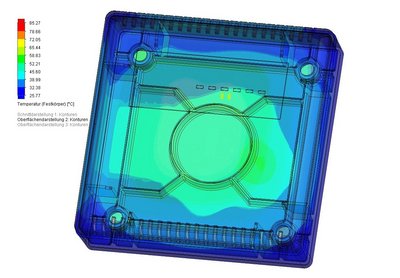

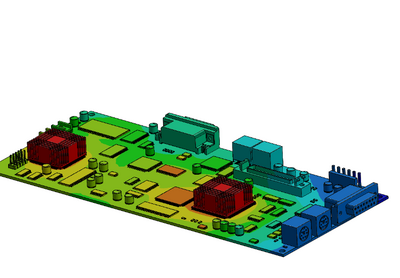

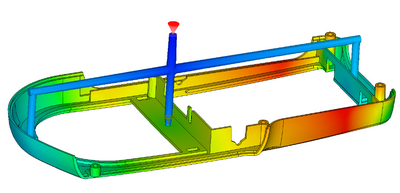

Was mir einen riesigen Schub gegeben hat, war die Einführung von virtueller Simulation in unserer Firma. Vorausschauend, welcher Einsatzfall zu welchen Problemen führen wird. Angefangen hat es mit Festigkeitsbetrachtungen. Nicht nach Formeln aus dem Buch, sondern mit virtueller „Echtgeometrie“. Ich habe Erklärungen für das Verhalten von Bauteilen bekommen, die mir vorher keiner geben konnte. Beispielsweise, dass der Unterschied von 1 mm Achsversatz meiner Bügelspanner eine Abweichung von 20kg Anwendungskraft ausmachen kann. Heute warte ich nicht mehr, ob Uli in der Werkstatt heimlich korrigiert, stattdessen kann ich in der Konstruktion die Anwendungskraft sehr exakt vorauslegen und dabei auch die Fertigungstoleranzen mitberücksichtigen. Ich war von diesen Möglichkeiten der integrierten Arbeitsweise so begeistert (Danke für die Prozess-Erklärungen), dass auch unsere Elektroniker und Schaltschrankbauer sich so eine Simulation für das Temperaturmanagement angeschafft haben. Sie sagen, die sei noch viel besser als eine Wärmebildkamera, weil sie jetzt nicht erstmal alles bauen müssen, um überhaupt die ersten Messwerte und Erkenntnisse zu bekommen. Läuft.

Ach ja, ich habe heute diesen einen Bügelspanner gerechnet. Und warum? Ein paar unserer Kunden brauchen einen ganz speziellen Kraftaufwand im Lebensmittelbereich, der einerseits sicher abdichtet, andererseits aber auch bei Rütteln und Vibrationen im Transport sich nicht öffnet.

Da ist meine Simulation ganz wichtig, und die Zeit drängt natürlich, wie so oft. Mein Rechner ist aber leider etwas alt und ich würde gern noch neben meinen Detailbetrachtungen eine Komplettstudie haben, in der ich den dynamischen Lastfall auch in der ganzen Spannbaugruppe mit abbilden kann. Unsere Kunden freuen sich immer, wenn ich denen mit meinen Simulationen zeige, dass deren Erwartungen sicher erfüllt werden.

Vielleicht habe ich Glück, und mein neuer, schnellerer Rechner kommt in den nächsten Tagen. Den Augenblick kann ich warten. Ich rufe Ralf aus der IT an, mein neuer Rechner ist bestellt, aber aktuell sind die Lieferzeiten prinzipiell lang, die Preise in meiner Leistungsklasse sind hoch und meine bevorzugte Grafikkarte ist durch BlockChain Geschäfte unmöglich zu bekommen. Na großartig.

Ein paar Wochen kann ich nicht warten, irgendetwas muss ich tun. Aber ich habe gelernt, Anforderungen durch gezielte Fragen zügig mit optimalen Lösungen zu beantworten. Das trifft sowohl bei meinen konstruktiven Prozessen zu, als auch bei allem anderen.

Wenn ich also schnellere Hardware nicht kaufen kann, kann ich alternativ schnellere Hardware mieten. Schließlich gibt es doch auch Cloud-Lösungen. HighPerformanceComputing als SoftwareAsAService, oder neudeutsch HPC als SaaS. Ich nehme mir für meine Aufgabenstellung eine Cloud-Lösung, die Hardware ist ja da, also verfügbar und für drei Monate gut und günstig für die anstehenden Bügelspanner und Klappenscharniere zu bekommen. Danach kann ich sogar einfach weiter mieten, falls mein neuer Rechner immer noch nicht da ist. Vielleicht habe ich dann aber auch schon gelernt, dass ich mit schnellerer Simulation und komplexeren Aufgaben noch besser dran bin als heute schon. Wer weiß.

Ich geh jetzt mal zu Ralf in die IT.

Mal ehrlich.

Sie finden sich in der Erzählung unseres Konstrukteurs wieder?

Dann sollten Sie uns kontaktieren. Gemeinsam gehen wir zu Ralf in die IT und lösen Ihr Problem.