Dellner Bubenzer Germany Wind: Globaler Player mit Bremslösungen für Windkraftanlagen

Bläst der Wind, drehen sich hoch oben am Turm beeindruckender Windkraftanlagen die Rotorblätter. Dort, wo diese zusammenlaufen, in der Nabe, wird die Drehbewegung genutzt, um einen Generator in der Gondel anzutreiben – so wird aus Wind Strom. Windräder sind da, um in Bewegung zu sein. Dennoch gibt es Experten, wie jene von Dellner Bubenzer Germany Wind, die Bremssysteme für Windkraftanlagen erstellen, und damit weltweit gefragt sind.

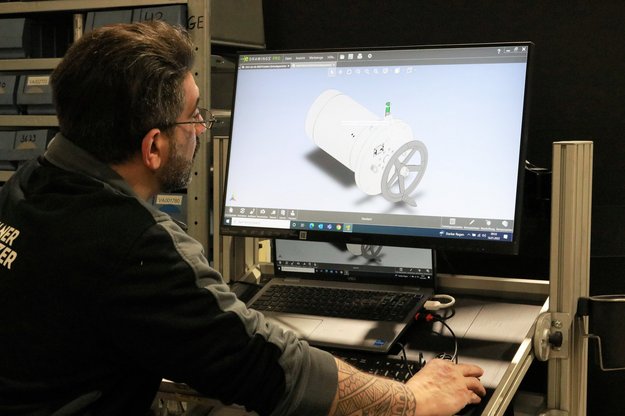

Wir sind ein junges dynamisches Team, das über die notwendigen Erfahrungswerte verfügt und professionelles Arbeiten auf familiärer Ebene praktiziert“, sagt CAD-/PDM-Administrator Patrick Streppelhoff und verweist auf die Vision des Unternehmens: Global aufgestellt sein, mit lokaler Präsenz aber stets den Kontakt zum Kunden halten.

Bremslösungen für alle Fälle

Ob klein oder groß, ob aktive oder passive Bremse, ob für Windkraftanlagen Offshore oder Onshore, bei Dellner Bubenzer stellt man sich ganz auf die Wünsche der Kunden ein. Mal müssen die Bremssysteme mehr Hitze, mal mehr Kälte vertragen, mal darf ihnen Salzwasser nichts anhaben. Patrick Streppelhoff erinnert sich an einen Fall, da war das problemlose Überstehen einer Moskitoplage gefordert.

Aber warum überhaupt Bremsen für Windkraftanlagen, deren Sinn und Zweck es doch ist, in Bewegung zu sein? „Die Ertragssteigerung der Windkraftanalage geschieht durch Windnachführung. Wenn Wartungsarbeiten anstehen, ist Pause bei der Stromproduktion angesagt. Im Ernstfall ist es wichtig, die Anlage schnellstmöglich vor einer Überdrehzahl und einer daraus resultierenden Überlastung der Komponenten im Triebstrang zu schützen“, erklärt Streppelhoff.

Und dann gibt es da noch die überaus wichtigen Azimutbremsen. „Diese Bremsen stellen sicher, dass bei der Windnachführung, also wenn sich die Gondel in den Wind dreht, diese dann auch im Wind stehen bleibt und sich nicht weiter dreht“, führt der Fachmann aus.

Immer nah am Kunden

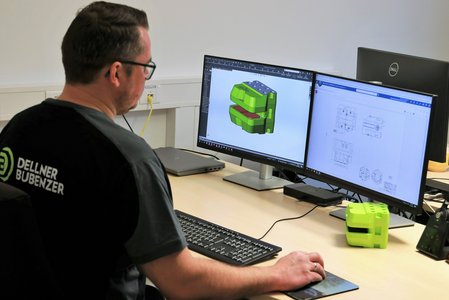

Zu den großen Märkten von Dellner Bubenzer Germany Wind zählen neben Europa auch China, Indien und die USA. „Bei den Kunden ist aktuell ein klarer Trend zu erkennen. Anfragen für Anlagen unter vier Megawatt gibt es so gut wie keine mehr, die Anlagengröße wird immer größer. Nachhaltige Energie ist gefragt“, sagt Patrick Streppelhoff und verrät: „Aktuell sind wir in einem Großprojekt involviert, einer Anlage für 12 Megawatt. Die passiven Bremsen, die wir dafür auslegen, designen und konzipieren, haben eine beeindruckende Größe, sie sind gut einen Meter breit.“

Was in Dorsten entwickelt wird, könnte unter anderem per Schiff über die Weltmeere zu den Kunden gelangen. Das will man bei Dellner Bubenzer als Zulieferer in Sachen erneuerbarer Energie jedoch nicht. Einkauf und Montage der benötigten Teile für die georderten Bremsen übernehmen Kollegen, die so nah wie möglich am Kunden sind. Und nicht nur hinsichtlich des Transports setzen die Dorstener auf Nachhaltigkeit. „Unsere Systeme sind Baukastensysteme. Wir haben ein kompaktes Design mit austauschbaren Komponenten entwickelt, sodass wir je nach Anlagenart nur die Details der Bremse anpassen müssen. Aber selbstverständlich sind kundenspezifische Designs, abseits des Baukastenprinzips, auch jederzeit möglich.“, führt Streppelhoff aus.

Zusammenarbeit über Zeitzonen

Die Zusammenarbeit mit externen Kolleginnen und Kollegen erfordert immer viel Abstimmung. Wenn sich, wie bei Dellner Bubenzer zwischen den Teams aus Deutschland, China, USA und Indien noch Zeitzonen befinden, wird dies zur besonderen Herausforderung. Anfragen zeitnah bearbeiten? Ein Unding, aber eigentlich wichtig. „Besonders entscheidend waren immer die Anfragen unserer Kolleginnen und Kollegen aus dem Ausland, wenn es darum ging, anhand aktueller Zeichnungen die Bremsen für ihre Kunden zu erstellen“, erzählt Patrick Streppelhoff und fährt fort: „Wenn es eilig war, griffen manche Kollegen auch auf noch vorhandene Zeichnungen früherer Bestellungen zurück. Dies konnte gegebenenfalls auch schief gehen, wenn sich zwischenzeitlich Änderungen ergeben hatten.“

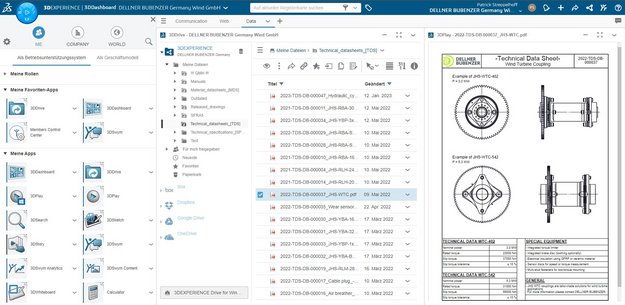

Hätte es Corona nicht gegeben, wer weiß. So gab die Pandemie dem im Homeoffice arbeitenden Dorstener Team, mit dem Wegfall der kurzen Nachfrage über Schreibtische hinweg, den entscheidenden Push – eine Lösung musste her. Zusammen mit dem SOLIDWORKS-Reseller DPS Software, mit dem man schon seit mehreren Jahren gut zusammenarbeitete, ging man das Problem an und setzte eine überaus kreative Idee um. Deren Akteure: SOLIDWORKS PDM Professional, die 3DEXPERIENCE Plattform von Dassault Systèmes und die DPS JobBox. Im Mai letzten Jahres ist man bei Dellner Bubenzer Germany Wind mit der Kombination dieses Trios gestartet. „Wir haben durchweg ein gutes Feedback erhalten“, freut sich Heino Albrink, Account Manager von DPS Software. Kein Wunder, denn die zeitaufwändigen Nachfragen in Dorsten nach aktuellen Zeichnungen gehören jetzt der Vergangenheit an, und Patrick Streppelhoff sagt entspannt: „Wir können uns jetzt auch viel mehr unserer eigentlichen Arbeit widmen. Zudem fällt bei den Kolleginnen und Kollegen im Ausland so mancher Frust weg, aufgrund der Zeitverschiebung auf Antworten warten zu müssen. Auch fühlen sie sich jetzt besser integriert, da sie am Informationsfluss teilhaben.“

Unübertroffenes Trio

„Eine überaus pfiffige Lösung“, lobt Dirk Dames, der das Competence Center PDM (Service) bei DPS leitet. Die JobBox, ein von DPS entwickeltes Tool, fungiert zwischen dem lokalen PDM und der Cloud der 3DEXPERIENCE Plattform und stellt sicher, dass immer nur die PDF-Dateien der neuesten Zeichnungen in der Cloud für die Mitarbeitenden weltweit zur Verfügung stehen. „Wird eine Zeichnung bearbeitet, dann entnimmt die JobBox diese der Cloud – sie ist somit nicht mehr auffindbar. Erst wenn die Bearbeitung abgeschlossen ist, die Zeichnung wieder im PDM steht, sorgt die JobBox dafür, dass diese Daten auch wieder in der Cloud stehen“, erklärt Dames. Alle überarbeiteten Zeichnungsversionen wandern ins Archiv. „Aus der Cloud kann sich jetzt auch etwa unser Global Sales Manager beim Kundenbesuch immer die aktuellen Zeichnungen ansehen“, ergänzt Patrick Streppelhoff. 19 Lizenzen hat man bei Dellner Bubenzer Germany Wind inzwischen, und es ist nicht ausgeschlossen, dass es mehr werden.

„Die 3DEXPERIENCE Plattform kann natürlich weit mehr als die PDFs von Zeichnungen verwalten. Es gibt viele Apps, die miteinander kompatibel sind. Man kann sehr gut kollaborativ mit ihr arbeiten, Simulationen erstellen oder etwa Rechnerkapazität generieren“, merkt Dirk Dames an. Zusammen mit Kollege Heino Albrink ist er sich aber einig: Dellner Bubenzer ist sehr innovativ aufgestellt, hat einen guten Workflow der PDM-Prozesse – und so manch größeres Unternehmen könnte sich davon eine Scheibe abschneiden.

Auf dem Weg zur Smart-Bremse

Optimieren, verbessern, technologisch ein Vorreiter sein, das ist bei Dellner Bubenzer sowohl bei den Bremssystemen für Windkraftanlagen als auch bei der eingesetzten Software-Lösung stets angesagt. Die Bremsen in Windkraftanlagen sind äußerst robust. Immer mehr werden diese jedoch auch mit Sensorik ausgestattet, um sie besser überwachen zu können, aber auch, um noch genauere Einstellungen vornehmen zu können. „Der Weg geht Richtung Smart Bremse“, schmunzelt Streppelhoff: „Unser Interesse richtet sich derzeit daher auf SOLIDWORKS Electrical.“ An dem Tool, das sich mit einer intuitiven Benutzeroberfläche für den Entwurf eingebetteter elektrischer Systeme anbietet, begeistert den 36jährigen Dorstener besonders, dass es die Verkabelungen sogar dreidimensional anzeigt.

Für die Zukunft möchte man bei Dellner Bubenzer Germany Wind immer mehr auf die Synergien innerhalb der Dellner Bubenzer Gruppe setzen. Patrick Streppelhoff weiß: „Die Kunden schätzen es, einen Ansprechpartner zu haben, im besten Fall einen, der ihnen gleich die ganze Windkraftanlage liefert.“ Bis dahin ist der Weg noch weit, aber ein erster Schritt ist schon getan. Auf der WindEnergy in Hamburg stellte Dellner Bubenzer Germany Wind letzten Herbst neben den verschiedensten Bremssystemen seine erste Kupplung für Windkraftanlagen vor.

Copyright alle Bilder: Dellner Bubenzer Germany Wind GmbH