Die Finite Elemente Methode: Was ist FEM?

Definition und Bedeutung von FEM

Die „Finite Element Method“ (FEM)gehört zu den wichtigsten numerischen Berechnungsverfahren im produzierenden Gewerbe. Mit dieser Methode können Sie die Verformung von Festkörpern ermitteln und Ihre Produkte dadurch gezielt weiterentwickeln.

Per Definition umfasst die FEM ("Finite-Elemente-Methode") alle mathematischen Prinzipien der so genannten Finiten Elemente. Die Grundlage dafür stellt ein komplexes numerisches System basierend auf Differenzialgleichungen dar. Dieses numerische Verfahren ist auch als Finite-Elemente-Analyse bekannt. Aber was genau ist die FEM?

Bei FEM unterteilen Sie bestimmte Bereiche eines zu untersuchenden Objekts in eine Vielzahl von Elementen. Dabei handelt es sich bei 3D Elementen oft um Hexaeder oder Tetraeder, abhängig vom Anwendungsgebiet. Das Ergebnis ist ein Netz mit endlich vielen Repräsentationen. Basierend auf diesen Elementen ist es Ihnen wiederum möglich, das Gesamtverhalten der Struktur zu untersuchen. Das macht die FEM zu einer beliebten Analysemethode für viele Branchen. Klassische Beispiele für den Einsatz der Finite-Elemente-Methode sind:

- Mathematik: In der Mathematik handelt es sich üblicherweise um ein numerisches Näherungsverfahren. Basierend auf den errechneten Werten lassen sich partielle Differenzialgleichungen lösen, wobei die Randbedingungen variabel bleiben.

- Maschinenbau: Hier bietet FEM eine gute Möglichkeit, um herauszufinden, ob einzelne Bauteile in einer Maschine nutzbar sind. In diesem Zusammenhang können Sie mit der Methode analysieren, ob bestimmte Werkstücke einwirkender Belastung standhalten.

- Bauingenieurswesen: Auch Bauingenieure greifen für diverse Berechnungen auf die FEM-Methode zurück. So können sie beispielsweise berechnen, ob die Statik einzelner Bauten den einwirkenden Kräften gerecht wird.

Ursprung und Geschichte

Die „Finite Element Method“ geht auf das frühe 20. Jahrhundert zurück. Bereits in den Jahren 1941 und 1943 nutzen der Bauingenieur Alexander Hrennikoff und der Mathematiker Richard Courant die FEM dazu, kontinuierliche Bereiche in diskrete Unterbereiche aufzuteilen.

Allerdings erhielt die Methode ihren Namen erst im Jahr 1960. Namensgeber war Ray William Clough, der mit dem Verfahren die Tragflächen eines Boing-Flugzeuges simulierte. Mit der FEM ließen sich zu dieser Zeit schnell die notwendigen Erkenntnisse hinsichtlich der Tragfähigkeit und Resistenz besagter Flächen errechnen.

Auch später war die Luft- und Raumfahrt federführend bei der Weiterentwicklung der Finite-Elemente-Methode. Der Grund dafür war, dass die Experten den wachsenden Bedarf relevanter Analysen frühzeitig erkannten. Diese Erkenntnis ließen sie wiederum in ihre Forschung einfließen.

Heute findet sich die Finite Element Method in zahlreichen Branchen und Anwendungsgebieten wieder. Sie gilt als etablierte Methode, um nahezu jeden Festkörper zu optimieren. Es verwundert daher nicht, dass auch die meisten CAE-Berechnungen mithilfe dieser Methode erfolgen. Denn obwohl die Rechenzeit bei größeren Bezugsflächen deutlich aufwendiger ist, lassen sich mit ihr schnell die gewünschten Ergebnisse erzielen.

Wie funktioniert die Finite-Elemente-Methode?

Die FEM zielt darauf ab, das physikalische Verhalten von Produkten zu visualisieren. Um den Berechnungsaufwand gering und die Genauigkeit hoch zu halten, wird jeweils ein kleiner Bereich geprüft. Diese Diskretisierung führt dazu, dass sich physikalische Einwirkungen gezielt berechnen und messen lassen.

Die Basis der diskreten Elemente sind ihre Knoten. Sie definieren die einzelnen Elemente und können abhängig von der Ansatzfunktion unterschiedliche physikalische Verhaltensmuster abbilden. Dazu gehört beispielsweise, wie Kräfte und Lasten auf die äußeren Bereiche eines Produktes einwirken. Aber auch Veränderungen der Bereiche können relevant sein.

Wichtig: Die Finite-Elemente-Methode ist ein Annäherungsverfahren. Das Ergebnis basiert immer auf den verwendeten Parametern. Die Genauigkeit der Ergebnisse hängt also stark von den Berechnungsgrundlagen ab.

FEM in der Praxis

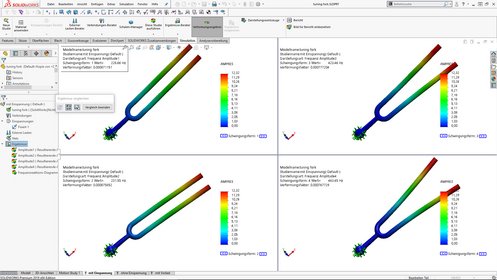

Während die FEM ursprünglich konkrete mathematische Probleme lösen sollte, wurde sie im Laufe der Zeit stark verallgemeinert. Deshalb können Sie heute zahlreiche Problemstellungen mithilfe der Finite-Elemente-Methode lösen. In der Praxis nutzen Ingenieure diese Methodik, um Rotationen, Vibrationen und Verformungen zu simulieren. Gleichzeitig erlaubt es eine FEM-Simulation, die Wechselwirkung zwischen Körpern unterschiedlicher Festigkeit zu visualisieren.

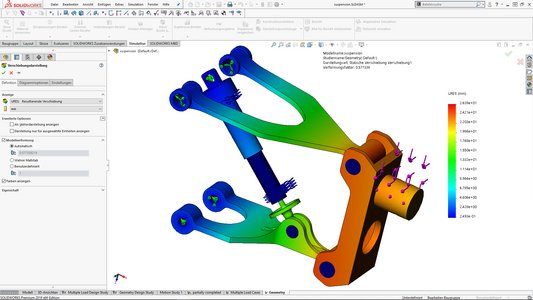

Trotzdem bleibt der wichtigste Einsatzbereich die Produktentwicklung. Mithilfe einer FEM-Software ist es unter anderem möglich, die mechanische Festigkeit einzelner Komponenten und auch ganzer Baugruppen zu berechnen und das Ergebnis anschließend zu veranschaulichen.

Da sich durch die FEM die kompletten Strukturen von Produkten nahezu exakt widerspiegeln lassen, reduziert diese Methodik die Anzahl der benötigten Prototypen. Das macht die Methode besonders alltagstauglich. Außerdem lassen sich so die Produktionskosten erheblich senken.

FEM-Simulation: Was kann man mit der Finite-Elemente-Methode berechnen?

Je komplexer ein Bauteil ist, desto sinnvoller ist es, sich für FEM-basierte Lösungen zu entscheiden. Denn das FEM-Modell kann selbst komplexe Überlagerungen und Kombinationen problemlos auswerten. Unternehmen, die regelmäßig Produkte mit hoher Komplexität entwerfen, profitieren demnach von einer professionellen Finite-Elemente-Analyse.

Unabhängig davon, welche Produkte ein Unternehmen produziert: Die Finite-Elemente-Methode berechnet das einzelne Verhalten wie auch die Wechselwirkungen zwischen zwei oder mehreren Festkörpern. Dabei berücksichtigt FEM die physikalischen Einwirkungen, die durch mechanische Verformung, Reibung, Vibration und Rotation entstehen können. Bei der Berechnung kommt in der Regel eine spezielle FEM-Software zum Einsatz.

Mithilfe von FEM wird schnell ersichtlich, welche Kosteneinsparungen tatsächlich möglich sind. Dazu analysieren Sie das Verhalten des Materials beziehungsweise einzelner Produktkomponenten, um einen zuverlässigen Näherungswert zu erhalten.

Anwendungsmöglichkeiten und Beispiele

Die Anwendungsmöglichkeiten von FEM sind ausgesprochen vielseitig. Grundsätzlich kommt diese Methodik jedoch verstärkt in der Produktentwicklung zum Einsatz. Hier lassen sich potenzielle Belastungsgrenzen berechnen und die Auswirkungen physikalischer Lasten visualisieren. Ein gutes Beispiel dafür sind unterschiedliche Fahrwerkskomponenten, die mittlerweile zunehmend komplexer werden. Mithilfe des Einsatzes von FEM ist es möglich, den Einfluss von Stoßdämpfern, Lagern, Achsen oder Federn genau zu berechnen. Einzelne Bestandteile lassen sich so schnell und unkompliziert austauschen.

Softwarelösungen

Mittlerweile gibt es zahlreiche FEM-Programme, die Ihnen den Aufwand der Berechnung abnehmen. Dabei ist spezielle FEM-Software („FEM-Berechner“) ausgesprochen effektiv und bietet Ihnen schnelle Ergebnisse. Dank der exakten Auswertungen ist es üblicherweise möglich, auf Prototypen zu verzichten. Stattdessen unterstützen die Softwarelösungen dabei, einzelne Belastungsszenarien zu visualisieren.

Ablauf einer FEM-Analyse

Obwohl der Ablauf der FEM-Analyse meist recht ähnlich ist, gibt es Situationen, in denen eine spezifischere Herangehensweise erforderlich ist. Das ist beispielsweise bei hochkomplexen Produkten oder stark beanspruchten Schnittstellen zwischen den Komponenten der Fall. Hier gilt es, die vorliegenden Besonderheiten abzuwägen, bevor Sie die einzelnen Parameter definieren.

Voraussetzungen und Grenzen

- FEM ist dann besonders effektiv, wenn Sie wissen, wie ein Produkt funktioniert und wie die realen Bedingungen aussehen.

- Für eine exakte und zuverlässige Berechnung empfiehlt es sich, auch Kontaktbedingungen möglichst realistisch einzubeziehen.

- Die Definition einzelner Parameter in der FEM-Software muss möglichst den realen Gegebenheiten entsprechen.

- Es ist ebenso ratsam, das Meshing an kritischen Stellen zu überprüfen und gegebenenfalls lokale Verfeinerungen vorzunehmen.

Das heißt: FEM bietet grundsätzlich einen guten Einblick in die Produktstabilität und veranschaulicht potenzielle Auswirkungen physikalischer Einflüsse. Trotzdem eignet sich das Modell nicht für alle Analysen. Z.B. die Auswirkungen von zeitbedingtem Verschleiß lassen sich nicht zuverlässig berechnen.

Randbedingungen

Die Randbedingungen beschreiben sämtliche Geometrieinformationen, die die Randbereiche des Produkts beeinflussen können. Hier fokussieren sich die FEM-Programme darauf, welche Winkel vorliegen und wie dick das Material an den Rändern ausfällt. Für die Berechnung ist es ebenfalls von Interesse, wie sich diese Randbereiche mit anderen Produktbereichen verbinden lassen. Basierend darauf, ob es sich um ein lineares oder nicht lineares Materialmodell handelt, variiert auch die Komplexität des FEM-Modells.

Die einzelnen Schritte einer FEM-Berechnung

- Schritt 1 - Modell aufbereiten: Im ersten Schritt geht es darum, das Modell aufzubereiten und das Meshing vorzubereiten. Hierfür ist es notwendig, die Produktoberfläche in mehrere "Finite Elemente" zu unterteilen. Üblicherweise handelt es sich dabei um 3D Hexaeder oder Tetraeder, wobei auch andere geometrische Formen möglich sind. Wie fein die Unterteilung in einzelne Elemente ausfällt, beeinflusst maßgeblich die errechnete Genauigkeit. Allerdings fällt die Rechenzeit bei einem feinmaschigen Netz größer aus.

- Schritt 2 - Parameter definieren: Sobald das Netz vorbereitet ist, definieren Sie das Material, sein Verhalten sowie die äußere Belastung. Ebenfalls notwendig ist es, die Randbedingungen beispielsweise in Form möglicher Belastungen zu definieren.

- Schritt 3 - Berechnung: Anschließend berechnet die FEM-Software die Gleichungen, die sich aus den festgelegten Parametern ergeben. Das hinter dem FEM-Modell stehende Gleichungssystem berücksichtigt alle Faktoren, die die einzelnen Knoten beeinflussen können.

- Schritt 4 - Postprocessing: Im Rahmen des Postprocessings erhalten Sie alle relevanten Ergebnisse, die Ihnen das FEM-Modell bieten kann. Dazu gehört beispielsweise die grafische Darstellung einzelner Ergebnisgrößen, aber auch unterschiedliche Farbplots der Ergebnisse. Die detaillierte Visualisierungsmethodik hängt natürlich von der konkreten FEM-Software ab.

FEM als Dienstleistung - Darauf kommt es an

FEM ist eine hervorragende Möglichkeit, um kostenintensive Hard- und Software einzusparen und dennoch optimale Produkte zu designen. Auf diese Weise lassen sich selbst komplexe Projekte In-House realisieren.

Damit das gelingt, sollten Sie sich unbedingt professionelle Unterstützung holen. DPS bietet Ihnen ein fachlich fundiertes Wissen im Bereich der FEM-Simulation sowie durchdachte und praxistaugliche Lösungen.

Das beste Beispiel dafür ist SOLIDWORKS Simulation. Dieses Simulationstool erlaubt es Ihrer Konstruktion die Produktqualität „on the fly“ zu verbessern. Das gelingt mithilfe von softwarebasierten Tests, die unter realistischen Bedingungen stattfinden. Die Kosten dafür, stetig neue Prototypen zu produzieren, sparen Sie an dieser Stelle ein.

Bei Fragen zum Thema Simulation, hilft Ihnen das DPS Team gerne weiter. Nehmen Sie noch heute Kontakt mit uns auf – und überzeugen Sie sich selbst von den DPS Leistungen und Produkten!

Seien Sie der erste, der kommentiert