Langdrehen versus Kurzdrehen: Welches Verfahren passt zu Ihren Anforderungen?

Was ist Langdrehen?

Das Langdrehen ist eine Fertigungstechnik, um lange, schlanke Teile in hoher Präzision aus Stangenmaterial herzustellen. Seinen Ursprung hat das Langdrehen in der Uhrenindustrie. Eine Langdrehmaschine verfügt über eine Spannzange, mit deren Hilfe das Stangenmaterial eingespannt wird. Zudem ist die Maschine mit einer Führungsbuchse ausgestattet, durch die das Stangenmaterial geschoben wird.

Langdrehmaschinen können mit einer starren oder mitlaufenden Führungsbuchse ausgestattet sein. Das Drehwerkzeug befindet sich auf der Seite der Führungsbuchse, die der Spannzange abgewandt ist und lässt sich so verstellen, dass mit einem variablen Durchmesser des Werkstücks gearbeitet werden kann. Das Spannzangenfutter sorgt für eine Vorschubbewegung und schiebt das rotierende Werkstück durch die Führungsbuchse am stehenden Drehwerkzeug vorbei.

Der entscheidende Vorteil dieser Anordnung ist, dass sich dadurch sehr lange und hochpräzise Durchmesser drehen lassen. Nachteilig beim Langdrehen ist, dass es notwendig ist, die Endkontur in lediglich einer Spanabnahme herzustellen. Für einen zweiten Span wäre es erforderlich, das Material durch die Führungsbuchse zurückzuziehen. Das hätte jedoch zur Folge, dass das Werkstück nicht mehr geführt wäre. Daraus resultiert die Beschränkung auf bearbeitbare Durchmesser von circa 32 Millimeter bei Langdrehmaschinen.

Was ist Kurzdrehen?

Beim Kurzdrehen bewegt sich der Werkzeugträger eines Kurzdrehautomaten nur über die Z-Achse des Werkzeugträgers zum Längsdrehen. Die Spannzange spannt die Materialstange dabei fest ein. Das Kurzdrehen ist flexibler hinsichtlich der zu bearbeitenden Durchmesser als das Langdrehen, da mithilfe einer Spannzange deutlich größere Durchmesser als bei einem Langdreher eingespannt werden können.

Anwendungsfälle für das Kurzdrehen sind die Stangenbearbeitung in Kombination mit Stangenladern und die Weiterbearbeitung von Bauteilen. Beispielsweise lassen sich Schmiederohlinge hervorragend nachbearbeiten. Ebenso Bauteile, die bedingt durch ihre Größe zuerst zugesägt werden müssen, dann eine Wärmebehandlung durchlaufen und im Anschluss auf der Maschine bearbeitet werden.

Unterschiede zwischen Langdrehen und Kurzdrehen

Langdrehen und Kurzdrehen unterscheidet sich in mehreren Aspekten voneinander. Erfahren Sie hier die wichtigsten Unterschiede.

Vorschubbewegung für das Längsdrehen

Der wohl wichtigste Unterschied ist jener, dass beim Langdrehen der Werkzeugträger fix positioniert ist und die Hauptspindel den Vorschub der Materialstange bewirkt. Dagegen ist beim Kurzdrehen das Material fest eingespannt und der Werkzeugträger der Maschine bewegt sich.

Ein Langdrehautomat sorgt also mithilfe der Z-Bewegung der Hauptspindel beim Langdrehen für den Vorschub des Rundmaterials durch die Führungsbuchse. Der Werkzeugträger jedoch bleibt in der Regel in einer fixen Position. Für eine hohe Präzision ist der Werkzeugträger dabei möglichst nah an der Führungsbuchse platziert.

Im Kurzdrehautomaten spannt man für das Kurzdrehen die Materialstange fest in der Spannzange bzw. im Spannfutter ein. Zum Längsdrehen wird lediglich die Z-Achse der Maschine bewegt.

Ist die Ausspannlänge größer als der dreifache Durchmesser, sollte auf einem Langdreher gefertigt werden, da es sonst zu Vibrationen und schlussendlich zu einem negativen Einfluss auf das Drehbild kommen kann.

Werkzeuge

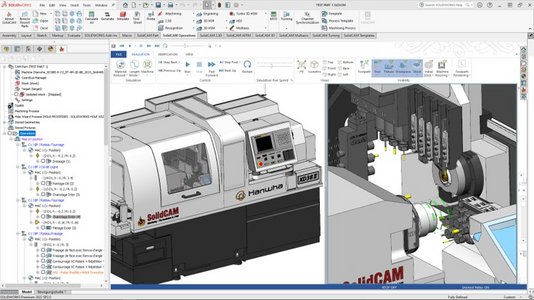

Die Drehwerkzeuge eines Langdrehautomaten sind üblicherweise auf einem Kamm angeordnet. Am Kamm lassen sich meist 5 - 6 Werkzeuge platzieren. Zusätzlich ist es möglich, angetriebene Werkzeuge wie beispielsweise einen Scheibenfräser, zu positionieren. Mithilfe eines verstellbaren Winkelkopfs sind unter anderem auch Querbohrungen realisierbar. Starre Werkzeuge wie Bohrer, Senker etc. sind auf der Gegenspindel platziert. Die Querschnitte der Werkzeuge von Langdrehautomaten sind im Vergleich zum Kurzdreher geringer. Aufnahmen zwischen 10 x 10 mm und maximal 16 x 16 mm sind üblich.

Ein großer Vorteil ist die Möglichkeit der Simultanbearbeitung, bei der auf Haupt- und Gegenseite eine gleichzeitige Bearbeitung möglich ist. Die Stückzeit lässt sich damit signifikant reduzieren.

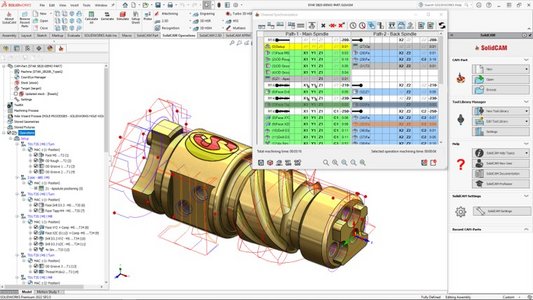

Für Kurzdreher sind ein bis drei Werkzeugrevolver die Regel. Die Werkzeugrevolver nehmen unterschiedliche Werkzeuge auf. Abhängig vom Maschinentyp ist es möglich bis zu 16 Werkzeuge aufzuspannen.

Maschinen mit zwei Werkzeugrevolvern ermöglichen die gleichzeitige Bearbeitung von Vorderseite und Rückseite des Werkstücks. Wenn drei Revolver verfügbar sind, können zeitgleich Schrupp- und Schlichtbearbeitungen durchgeführt werden. Dies erlaubt die Stückzeit entsprechend zu reduzieren.

Materialdurchmesser und -qualität

Die Spannfutter von Kurzdrehautomaten eignen sich dazu, die Bauteile innen zu spannen. Die Spannzange eines Kurzdrehers kann deutlich größere Durchmesser als das Spannfutter eines Langdrehautomaten spannen.

Die Materialdurchmesser liegen beim Kurzdrehen in der Regel zwischen 16 x 16 mm bis 20 x 20 mm und können mithilfe einer Lünette bzw. einer mitlaufenden Spitze auch über 32 x 32 mm erhöht werden.

Für das Langdrehen bestehen hohe Anforderungen an das Material, das in der Regel in der Qualität H9 bis H11 verarbeitet wird. Damit kann die Spannzange bei gleichzeitig minimalem Spiel präzise eingestellt werden.

Bearbeitungsvorgang

Bei Kurzdrehautomaten ist der Späneraum in der Regel deutlich größer als bei einem Langdrehautomaten. Daher und weil meist die Maschinenbetten schräg ausgeführt sind, ist der Spanwurf meist unproblematisch. Dagegen ist aufgrund der kompakten Bauweise von Langdrehautomaten häufig eine genaue Kontrolle des Spanwurfs bei der Bearbeitung erforderlich. Es kann notwendig sein, die Werkzeuge von Spänen zu befreien.

Reststücke sind beim Langdrehen deutlich größer als beim Kurzdrehen. In der Regel verbleiben Restlängen von 300 bis 350 mm pro Materialstange.

Beim Kurzdrehautomaten mit Magazin sind die Reststücke deutlich kürzer als beim Langdreher. Reststücke von circa 60 mm sind üblich. Daher entsteht viel weniger Kernschrott als beim Langdrehen.

Erfahren Sie hier wichtige Informationen zu den richtigen Werkzeugen für das Langdrehen

HSS-Bohrer kommen häufig für Querbohrungen zum Einsatz. Sie sollten eine hohe Biegebruchfestigkeit aufweisen, für möglichst viele Materialien einsetzbar sein, hohe Schnittgeschwindigkeiten erlauben und über eine hohe Schneidkantenstabilität verfügen.

VHM-Bohrer für den universellen Einsatz

Die Bohrer sollten auch für das Bohren von Materialien mit hoher Zähigkeit geeignet sein und über optimierte Spanräume verfügen.

Reibahlen für den universellen Einsatz in der flexiblen Fertigung. Die Reibahlen sollten aus HSS mit hohen Oberflächengüten gefertigt sein.

Gewindebohrer

Sie eignen sich für den universellen Einsatz und für alle gängigen Gewindearten ab Gewindegröße M1. Dank einer speziellen Schneidkantenzurichtung sind nur geringe Schnittkräfte erforderlich.

Gewindefräser, Zirkularfräser und Gewindedrehwerkzeuge

Gewindefräser sind ideal für besonders hohe Oberflächengüten, optimierte Gewindequalität und einer Gewindeausformung bis an den Grund. Dieses Werkzeug ist wegen des geringen Schnittdrucks besonders für sehr feine Bauteilstrukturen mit geringer Stabilität geeignet.

Zirkularfräser, die aufgrund Ihrer Ausgestaltung geringe Vibrationen, damit maximale Stabilität und gleichzeitig hohe Flexibilität gewährleisten.

Gewindedrehwerkzeuge mit beispielsweise 3-schneidigen Wendeplatten für die Herstellung von Innengewinden ab einem Durchmesser von 6 mm.

Wendeplattendrehwerkzeuge aus Hartmetall für die Zerspanung der gängigen Materialgruppen mit einer großen Bandbreite an Spanleitstufen für eine optimale Spankontrolle zur Vermeidung von Stillstandzeiten.

Multifunktionswerkzeuge für das Bohren und Drehen

Die Einsatzbereiche reichen vom Bohren ins Volle und einem eben ausgestalteten Bohrungsgrund über das Innen- und Konturdrehen, das Außen- und Längsdrehen zur Herstellung des Außendurchmessers bis zum Außen- und Plandrehen und dem Bohren aus der Mitte.

Stechwerkzeuge für den universellen Einsatz

Stechwerkzeuge die über eine stabile Klemmung der Wendeplatte verfügen, um eine maximale Prozesssicherheit zu erreichen. Das Trägermaterial sollte hochwertig ausgeführt sein, um eine hohe Lebensdauer zu erreichen. Eine gute Spankontrolle des Werkzeugs ist erforderlich, um Stillstandszeiten zu verhindern.

Miniaturdrehwerkzeuge für das Präzisionsdrehen

Sie eignen sich für das Präzisionsdrehen von Durchmessern größer als 0,5 mm mit hoher Wiederholgenauigkeit und präziser Spitzenhöhe zur Optimierung der Bauteilgenauigkeit. VHM-Fräser mit universellen Schneidengeometrien zur Minimierung der Schwingungen und scharfen Schneiden zur Reduktion der erforderlichen Schnittkräfte.

Seien Sie der erste, der kommentiert