SOLIDWORKS Electrical bei Lorch

Seit 2017 arbeitet die Lorch Schweißtechnik GmbH, Auenwald, mit SOLIWORKS Electrical. Der DPS Software-Kunde hat nicht nur die neue Software eingeführt, sondern auch seine Entwicklung/Konstruktion entsprechend umgestellt. Trotz dieser Aufwände ist man der Überzeugung, dass man die Arbeit dort gar nicht mehr anders machen könnte.

In der Vergangenheit waren elektrische und mechanische Konstruktion strikt voneinander getrennt. Beide Bereiche hatten eigene Chefs, manchmal ging die Trennung bis hinauf zu den Hauptabteilungsleitern.

Die jeweiligen Projekte wurden zwar abgesprochen, die Abstimmungen waren jedoch zeitaufwändig und die Arbeit manchmal nicht besonders effizient.

So kann man im Zeitalter der Mechatronik nicht mehr weiterarbeiten. Manche Firmen haben bereits Konsequenzen gezogen und die Teams räumlich zusammengesetzt, andere haben sogar einen gemeinsamen Konstruktionsleiter ernannt.

Noch deutlich weiter geht eine integrierte Konstruktion, bei der die Teams beider Bereiche in ein CAD-System hineinarbeiten und ein gemeinsames Modell erzeugen - mit vielen Vorteilen, wie man noch sehen wird.

Genau in diese Richtung arbeitet jetzt die Firma Lorch in Auenwald bei Stuttgart und darf sich somit hier als Pionier betrachten.

Schweißanlagen für Industrie und Handwerk

Die Lorch Schweißtechnik GmbH wurde 1957 durch Bruno Lorch in Fellbach gegründet. Schon ein Jahr später bringt er das erste tragbare Elektroden-Schweißgerät - eine Weltneuheit - auf den Markt.

Mittlerweile sind rund 250 Mitarbeitern weltweit für Lorch tätig.

"Alle Schweißgeräte werden in Auenwald entwickelt und gefertigt. Sie sind also echt 'Made in Germany', eine Tatsache, die von den Kunden rund um den Globus geschätzt wird", so Paul Giesinger, F & E Technologiemanager Mechatronik.

Während der gesamten Zeit brachten die Schwaben immer wieder Innovationen auf den Markt, die dem Schweißen neue Impulse gegeben haben. Ein großer Schwerpunkt liegt auf dem MIG/MAG-Schweißen, auch das WIG-Schweißen spielt seit 1969 seine Rolle.

Eine Tendenz, hier wie anderswo: Die Software wird immer wichtiger. Heute steuert die Software u.a. den Lichtbogen - der Schweißprozess wird einfacher, sicherer und schneller.

Mit Hilfe der Mechatronik wird jetzt die Entwicklung beschleunigt und die Geräte werden deutlich kompakter

Mechatronische Entwicklung hat ihren Platz gefunden.

Bereits 2006 haben die Schweißspezialisten SOLIDWORKS eingeführt. Von Anfang an dabei war DPS Software als Lieferant und Betreuer der Software.

Die DPS-Installation bei Lorch beinhaltet mittlerweile SOLIDWORKS, SOLIDWORKS Composer (für die Dokumentation) und das PDM-System, SOLIDWORKS PDM Professional.

Die Entscheidung für PDM ist vor allem gefallen, weil man mit SOLIDWORKS Electrical und Mechanik-CAD nun noch mehr Daten erzeugt und ein zentrales Verwaltungssystem für diese Anwendung benötigt. Durch den mechatronischen Ansatz ist die Entscheidung für ein PDM-System absolut notwendig geworden, auch wenn man schon früher an einen Einsatz wegen der Mehrwerte wie bessere Speicherzeiten, relationale Datenbank, erhöhte Transparenz und Audit-Sicherheit gedacht hat.

Dazu sei noch angemerkt, dass es eine direkte Kopplung von SOLIDWORKS Electrical ans PDM gibt. Mit nur zwei Buttons können die Projekte und Daten ein- und ausgecheckt werden und es entsteht somit ein zu 100% kontrolliert gesteuerter Workflow.

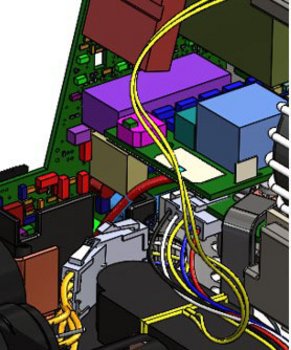

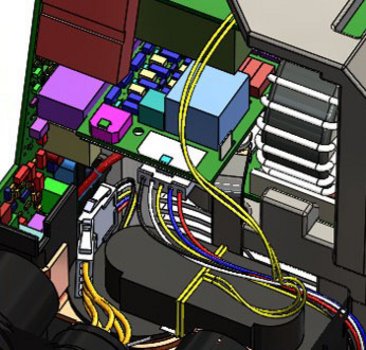

"Als vor rund fünf Jahren SOLIDWORKS Electrical herauskam, haben wir uns schon dafür interessiert, konnten es zunächst aber nicht einsetzen, weil das System noch zu stark auf den Schaltschrankbau fixiert war. Für einen Anlagenbauer mit elektrisch/mechanisch integrierten Teilen (siehe Bild) ging es noch nicht. Das hat sich aber bald geändert, zu unseren Gunsten und wir konnten einsteigen", wie Giesinger berichtet.

Nach intensiver Vorbereitung inklusive Nutzerausbildung, begann eine sechsmonatige Testphase, eng begleitet durch DPS. Giesinger: "In dieser Phase war die Unterstützung durch DPS beim Erlernen der Basisfunktionen und für das optimale Einrichten des Systems sehr wichtig.“

Die Aufgabe von Paul Giesinger und seinen Kollegen war es, die Software so lange auszuprobieren, „bis wir wussten, wie sie im Detail funktioniert und bis eine selbständige Beherrschung gegeben war“.

Bevor nun dargelegt wird, wie man mit der Software arbeitet, zunächst ein Blick auf das System selbst

Grenzen überwinden

Die Software, um die es hier geht, kommt von der französischen Firma Trace, sehr bekannt durch ihr Teilekatalogsystem Traceparts. Das Elektropaket selbst hatte vorher schon den Goldpartner-Status, also datenkompatibel, unter einer Benutzeroberfläche laufend etc.

Drei unterschiedliche Pakete stehen zur Verfügung:

- SOLIDWORKS Electrical Schematics, ein 2D-Paket für die Schaltplanentwicklung. Es bringt alles mit, was für die schnelle und sichere Schaltplanentwicklung nötig ist und umfasst eine umfangreiche Bauteilbibliothek.

- SOLIDWORKS Electrical 3D. Um die in diesem Artikel genannten Vorteile der Mechatronik zu erfahren, braucht man die Integration ins 3D. Und das leistet SOLIDWORKS Electrical 3D. Dieses wiederum setzt eine so genannte SOLIDWORKS Basislizenz voraus. Durch diese Verbindung wird die 3D-Darstellung der elektrischen Komponenten bewerkstelligt.

Anwender von Electrical 3D ist der klassische SOLIDWORKS Konstrukteur. Der kommt nun in den Genuss, dass alle elektrischen Komponenten mit echten Abmessungen in seiner Baugruppe erscheinen. Der Hersteller liefert ca. 500.000 Bibliotheksteile bereits mit.

- SOLIDWORKS Electrical Professional enthält beide vorher genannten Einzelpakete, die dann nur eines einzelnen Installations- und Lizenzierungsschrittes bedürfen.

SOLIDWORKS Electrical bietet Vorteile bei der Kabelverlegung, bis hin zur Konstruktion von Kabelbäumen. Die Leitungsführungstechnologie im System ermöglicht stark vereinfachtes automatisches Verlegen von Drähten, Kabeln und Kabelbäumen aus dem 3D CAD-Modell heraus. Die detaillierten Informationen zur Leitungsführung sind sofort für alle am Projekt beteiligten Benutzer verfügbar.

SOLIDWORKS Electrical ermöglicht den Benutzern ein paralleles Arbeiten. Alle Entwurfsdaten werden in Echtzeit zwischen Elektrik und Mechanik synchronisiert, so dass Inkompatibilitäten nicht mehr auftreten.

SOLIDWORKS Electrical erlaubt die Erstellung von Anlagen-Fließbildern, die nicht nur im Anlagenbau zu einer vollständigen Beschreibung der Produkte genutzt werden können.

Von unten nach oben

In Auenwald sind nach der Entscheidung, pro SOLIDWORKS Electrical, SOLIDWORKS Electrical Schematics und SOLIDWORKS Electrical 3D eingeführt worden.

Die Vorgehensweise mit der neuen Software ist nun so, dass zunächst das Gehäuse an sich konstruiert wird. Dann werden Leiterplatten, Steckverbindungen, Kabel etc. eingearbeitet. Danach entsteht der Schaltplan.

"Anhand des Schaltplans definieren wir die Steckerliste und die Kabel im Electrical", sagt Giesinger.

Es findet also eine Konstruktion von "unten nach oben" statt. Im Englischen auch bottom up genannt.

Das Ergebnis ist erfreulich: Es passt wirklich alles zusammen und die Geräte werden noch kompakter! Ein neues Gerät zum 200 Ampere WIG-Schweißen wiegt jetzt nur noch 7,5 Kilogramm. "Also" sagt Paul Giesinger, "kann man mit Fug und Recht sagen, eine andere Arbeitsweise ist in Zukunft nicht mehr denkbar."

Ebenfalls sehr zu schätzen ist der Zeitvorteil. Weil z. B. die Kabelbäume virtuell genau eingepasst werden können, sind sie auch schon bestellbar. Bis dann die anderen Teile für den Bau des Prototyps in der Werkstatt ankommen, sind auch die Kabelbäume da. Sie müssen nicht erst dann vom Elektriker "hineingefriemelt“ werden, um danach die wahren Längen der einzelnen Stränge abzumessen, diese rückwärts zu dokumentieren und dann bestellen zu können. "Das spart uns Wochen", meint Giesinger.

Das Arbeitsverhältnis zu DPS beschreibt er "mit immer hervorragend. Da sind wir wirklich happy und fühlen uns gut aufgehoben". Mit einem Wort: Eine faire Partnerschaft!